Керівник 3D Metal Tech Ярослав Головенько закінчив КПІ, а потім здобував освіту за кордоном в напрямку 3D-друку металів, захистив наукову роботу з цієї тематики, та отримав ступінь Ph.D. в галузі 3D-друку. Після повернення в Україну започаткував власний проєкт під парасолькою групи ТАС. Група повірила в ідею та проінвестувала трохи понад 1,2 млн євро на старті проєкту, який вже п’ять років працює на ринку України.

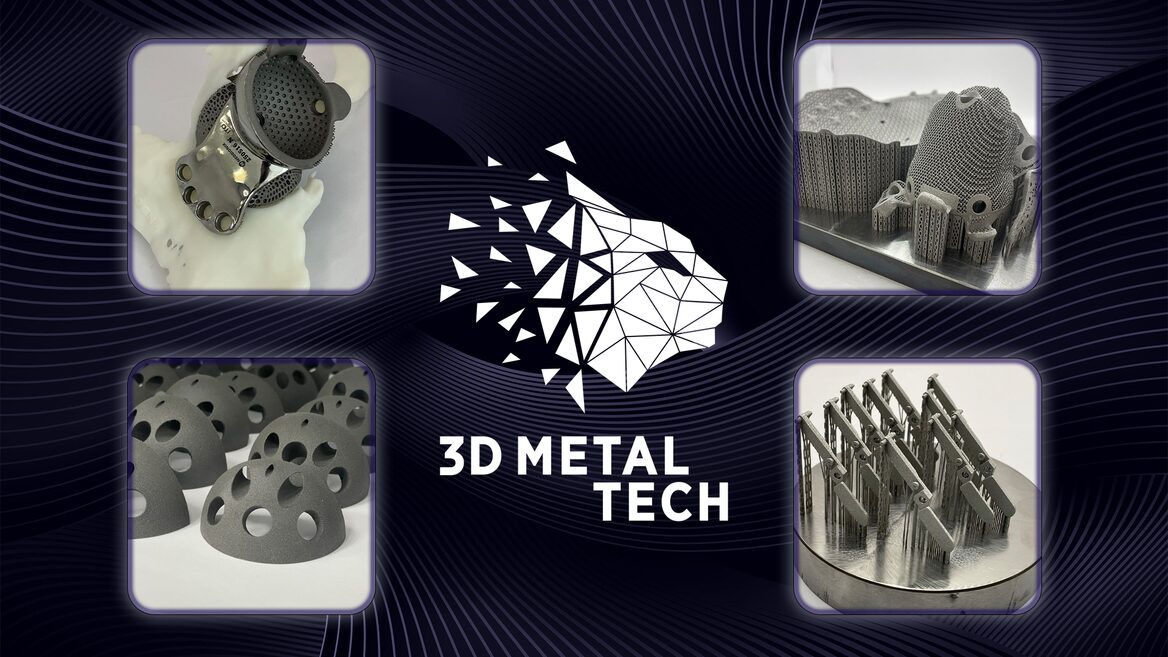

Спочатку 3D Metal Tech розпочинала свій шлях лише з одного напрямку — медичного. Це був друк індивідуальних (пацієнтоспецифічних) титанових імплантів. Сьогодні 3D Metal Tech оперує більш ніж 250 принтерами, що друкують різноманітні пластики та метали. Ціна найдорожчого становить 700 000 євро, а в переліку сировини, яка використовується містяться: титан, алюміній, нержавіюча сталь, кобальт-хром, нейлон, та інші пластики для 3D-друку.

Другий шанс на повноцінне життя

Одним із найскладніших і найважливіших напрямків роботи 3D Metal Tech залишається виготовлення онкологічних імплантів, необхідних для заміни уражених раком кісток та суглобів. Представник компанії та структурного підрозділу Neobionix Василик Юрій розповів dev.ua про найскладніший виріб, який виробляла компанія.

«Коли пухлина вражає близько 70% стегнової кістки, уражену частину потрібно видалити. Раніше єдиним варіантом для таких пацієнтів була ампутація. Тепер, завдяки 3D-друку, ми можемо виготовити індивідуальний імплант і замінити уражену ділянку.»

У 3D Metal Tech розповідають, що вони стали першими в Україні, хто почав друкувати пацієнтоспецифічні титанові імплантати. Хоча у світі ця технологія з’явилася на 5-7 років раніше, в Україні вона стала доступною лише завдяки діяльності компанії.

Пан Юрій згадує, що попри початковий спротив з боку лікарів, які сумнівалися в якості «українських імплантів», сьогодні їхні вироби визнані нічим не гіршими за закордонні аналоги, але при цьому дешевші та швидші у виготовленні.

Величезна перевага локальної компанії у позбавленні українського замовника бар’єрів у доступі до технології: мовних, логістичних, часових. Завдяки власним розробкам в цьому році компанія навіть почала продавати свої вироби у чотирьох країни світу, в тому числі Грецію та Німеччину.

Значна частина виробничих потужностей 3D Metal Tech спрямована на допомогу учасникам бойових дій. Загалом на принтерах компанії було надруковано понад 2700 імплантів. Зараз приблизно половина з яких 30-40% виготовлені безпосередньо для поранених військових.

«У нас дуже велика частина замовлень йде для військових, тому що характер бойових травм спонукає до індивідуальних рішень. Серійні пластинки часто не підходять», — пояснює Василик Юрій.

Компанія покриває потреби в виробництві імплантів, а для військових пацієнтів це безплатно. Фінансування забезпечується частково українськими фондами, українськими діаспорами, а також власним коштом 3D Metal Tech.

«Поки що ще не було жодного запиту від військового, який ми не змогли зробити безплатно для нього. Це наш внесок Надіємось, що так буде і далі,» — наголошує Василик Юрій.

Компанія має укладені договори про співпрацю з провідними українськими приватними та державними клініками, які проводять подібні операції.

Незламність виробництва попри ворожі атаки

Вже під час повномасштабного вторгнення виробничі потужності 3D Metal Tech частково були пошкоджені через атаку ворога. Однак компанія не тільки продовжила роботу, але й активно розвивається.

«У нас були пошкодження через атаку, зокрема частково пошкоджене виробництво, певна ресурсна база була втрачена і це все довелось відновлювати. Ми повністю адаптували інфраструктуру до сучасних реалій. Навіть під час відключення світла виробництво не стоїть. Усі принтери завантажені та працюють,» — розповідає менеджер компанії Єгор Подій.

Крім того, компанія займається 3D-друком виробів для інших галузей. Їх обирають замість великих серійних виробництв, адже при кількості до 5 000 копій друк виходить швидше й дешевше, ніж виготовлення на заводі. В деяких випадках заводське замовлення може тривати пів року або й більше, то в 3D Metal Tech готовий результат можна отримати вже за місяць.

Крім того, 3D-друк дозволяє бути дуже гнучким та вносити зміни в конструкції за день. Ще вчора виготовлялися старі вироби, а завтра вже можна отримувати оновлені, відредаговані, покращені. Все що для цього потрібно — оновити віртуальну 3D-модель. Ніяких додаткових затрат при цьому не виникає. Цього не можуть забезпечити традиційні заводські методи виготовлення, адже там будь-які зміни — це час та інвестиції в технологічну оснастку, її заміну, або модернізацію.

Саме тому, основні клієнти компанії — це невеликі технологічні стартапи, яким потрібен, наприклад, корпус для власного продукту. Для них 3D-друк — це швидке та вигідне рішення без потреби замовляти велику партію деталей на заводі.

У команді компанії працює близько 35 людей. Приблизно десятеро з них інженери, ще десятеро виконують представницькі та управлінські функції, а решта це фахівці з виробництва, які безпосередньо займаються складанням принтерів, обробкою 3D-моделей і підготовкою готових виробів.

«Кілька наших колег воювали в лавах збройних сил. Ви напевно і не здогадалися, бо це не очевидно, але Юрій, з яким ви щойно спілкувалися — один з них. Він воював у 110-й бригаді на Авдіївському напрямку. А зараз працює у нас директором з продажів центрального регіону.» — в розмові додає Єгор.

Компанія активно розширюється й наразі шукає нових спеціалістів, передусім біоінженерів, які можуть проєктувати індивідуальні медичні імплантати. Це найдефіцитніший напрям, адже таких експертів в Україні дуже мало. Якщо кандидат уже має необхідні навички, компанія готова одразу взяти його до команди.

Як зазначив Василик Юрій в Україні можна здобути базову освіту біоінженера, однак вона не повністю відповідає вимогам цієї сфери. Тому більшість нових працівників проходять додаткове навчання у внутрішньому інженерному відділі або стажуються за кордоном, де є профільні програми з проєктування 3D-імплантів.

3D Metal Tech є першим в Україні сертифікованим виробником медичних виробів, що виготовляються методом 3D-друку металів, згідно зі стандартом ISO 13485. Як пояснив пан Єгор Подій сировина для принтерів постачається з Канади, яка вважається найкращою і найчистішою для виготовлення імплантатів.

На запитання dev.ua чи є в Україні сировина, яку можна використовувати для 3D друку Єгор відповів лаконічно: «Теоретично це можливо, але зараз більшість матеріалів на ринку не мають сертифікації. Вони містять домішки, які можуть впливати на якість виробів. Компанія ж використовує лише сертифіковану імпортну сировину, виготовлену безпосередньо виробником принтерів», — пояснив Єгор Подій.

Таке рішення робить процес дорожчим, але гарантує високу якість і довіру клієнтів.

«Саме тому компанія вважає сертифікацію своєю ключовою конкурентною перевагою — усі їхні вироби, інженерні рішення та саме виробництво мають відповідні сертифікати», — додав Василик Юрій

Плани на майбутнє

Компанія планує розширювати виробничі потужності та збільшувати кількість принтерів. 3D Metal Tech прагне задовольнити потребу клієнтів, яким потрібні великі деталі, адже зараз їх доводиться виготовляти з кількох частин.

Попри війну, компанія має амбітні цілі щодо розширення і виходу на світовий ринок, особливо у медичній сфері. 3D Metal Tech планує сертифікувати свою продукцію для Європи, оскільки однієї сертифікації буде достатньо для всіх країн ЄС, а також орієнтується на інші ринки, де регуляція простіша.

«На світовому ринку ми конкуруємо дуже сильно з європейськими та американськими виробниками ціною. Якщо в нас імплант в середньому виходить десь близько трьох тисяч євро, то в Європі це буде вдвічі дорожче, а в Америці навіть в п’ятеро», — пояснив Василик Юрій.

Нині 3D Metal Tech відкрита до співпраці з лікарями, фондами, стартапами, а також прагнуть долучити до команди кваліфікованих CAD інженерів.

https://dev.ua/news/3d-metal-tech